株式会社 彩ユニオンは、環境にやさしい紙製マネキン「Kami tocasi (カミ トカシ)」を2023年7月から発売している。この紙製マネキンは、紙製の卵パックなどに用いられるパルプモールド製法を採用して作られるのだ。そのため、従来の紙製マネキンと比較して、時間とコストの大幅削減に成功している。

さらに彩ユニオンの紙製マネキンは石油素材を一切使わず、約90日で土に還るという。

一般的なマネキンは、FRPガラス(繊維強化プラスチック)で作られている。なぜならFRPは強度的に優れており、安価であるからだ。しかし近年は世界のファッション業界で、サステナブルへの取り組みや、SDGsへの関心が高まっている。そこでアパレル業界は、FRPよりも環境にやさしい、紙製マネキンへ注目しているという。そんな注目度が高まっている、彩ユニオンの紙製マネキン「Kami tocasi (カミ トカシ)」について、今日に至るまでの変遷やこれからの目標を紹介していく。

FRPのマネキンが環境・健康に悪影響を与えている

彩ユニオンは1933年に創業した。京都に本社を構え、ファッション業界の売り場作りをしてきた会社だ。元々は、和装マネキン人形の製造・販売・リースを生業として創業している。今回話を聞いたのは、株式会社 彩ユニオンで営業企画部の宮川さんと、広報担当を務める青柳さんだ。

FRPで作られたマネキンが、一般のアパレルブランドでは流通している。しかし2013年頃から欧米で、FRP製のマネキンが問題視され始めた。

なぜならSDGsやサステナブルの観点から見た時に、FRPは環境に優しい素材ではないからだ。FRPはプラスチックとガラス繊維でできているため、素材を分離して産業廃棄物として処理されていました。

さらにFRPを作る過程で、ガラスを細かく砕いた粒子状のものを混ぜる。その粒子状にしたものが、FRPの製造現場で働く人の肺に入ってしまうことがあり、健康面でも問題視されているのだ。特にファッション業界は作りすぎて売れなかった服を、燃やして廃棄している現状がある。そのためサステナビリティやSDGsの問題に、ファッション業界は先行的な姿勢を示しているのだ。

そこで彩ユニオンは「FRPのマネキンに未来はない」と、紙製のマネキンを開発し、世に出すことを決意した。2018年に、紙製マネキンのプロジェクトがスタート。最初はダルマを作るときと同じ「張り子」という工法で、紙のマネキンを作り始めたという。群馬県高崎市でダルマを作っていた会社から独立して、ベトナムで事業をしていた人が、彩ユニオンの取引先の知り合いにいたのだ。そこでコンタクトを取り、ベトナムの会社と彩ユニオンで紙マネキンの共同開発が始まった。

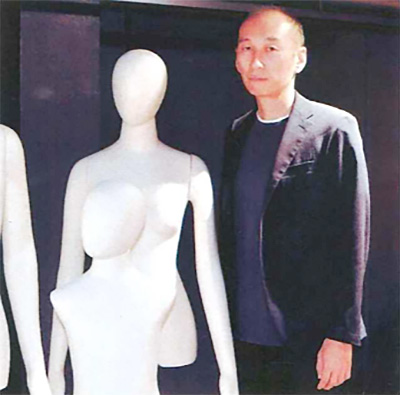

そうして出来上がった「張り子」の紙マネキンは、アパレルブランドである「ISSEY MIYAKE」の「HaaT」にて、2021年5月から実証実験に使われている。「HaaT」はサステナブルな思想を持ったブランドで、紙マネキンに好印象を抱いたことから実証実験が始まったという。

「HaaT」の担当者によると、紙マネキンの軽さが気に入ったようだ。FRPのマネキンに服を着せるのは、大変な作業である。しかし紙のマネキンは軽いので、シーズンの衣替えの時期にマネキンの着せ替えができる。さらに湿気の影響や、日焼けや汚れも気にならない。また、FRPのマネキンはツルツルしているが、紙のマネキンは和紙や紙ならではの上品な質感を感じられる。よって、あたたかさや優しさを紙のマネキンから感じられるという。

「Kami-tebari」の製作日数は、1体の制作に20日間程度必要。天然素材を使っているので自然乾燥の時間が4・5日含まれるとのこと

従来の紙マネキンはFRPの約3倍コストがかかる

紙マネキンは環境に優しく、さらにFRPにはない上品さも兼ね備えている。実はボディ部分だけを紙で作っているマネキンは、以前から世に出ていた。しかしあまり目にしないのは、コスト面でFRP製のマネキンに太刀打ちできないからである。紙製のマネキンは職人がハンドメイドで製作する。そのため、完成までに長い時間と労力を要するのである。よってFRPのマネキンは約10万円前後の流通が主だが、紙のマネキンは約3〜4倍だ。

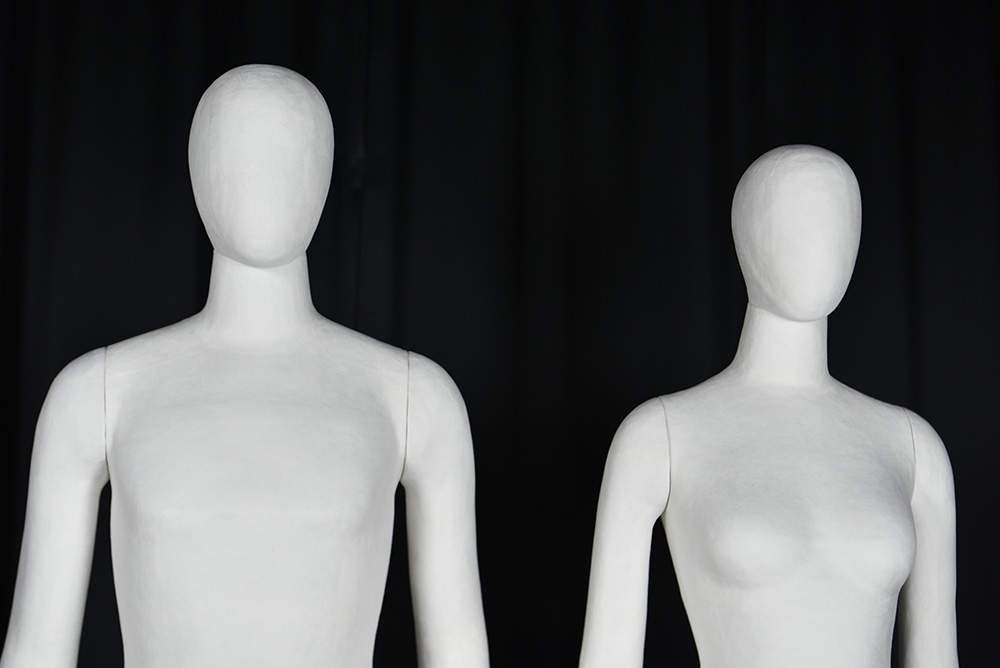

そこで紙のマネキン製作に必要なコストをできるだけ削減すべく、彩ユニオンは工法を見直した。今までは職人がすべて手作業で作っていたが、パルプモールド製法を使用して紙マネキンを作ることにしたのだ。パルプモールド製法とは、卵の紙パックを作る時と同じ製法。型に紙を溶かした水を押し流し、硬化させてマネキンの形にするのだ。

パルプモールド製法を使用することで職人の負担が減り、手張りマネキンの約半分のコストで紙マネキンを製作できるようになったり、現在市場流通価格に近づく事になった

パルプモールド製法によって循環サイクルも実現

パルプモールド製法を使用した紙マネキンは、ファッションブランドからも好評を得ており、「受注受付中に伴い、東京支店内のショールームで現物を見てもらう際には、」マネキンのシルエットや仕上げ感が素晴らしい」といった声がブランドから上がっているのだ。

もう一つの大きな特徴としては製パイプモールド法によって、循環サイクルを作ることが出来る。洋服は、作る時に通常布の端材が出る。その端材を専用の機械に入れて、綿状にするのである。綿状にした端材を紙と一緒に水に溶かして、紙マネキンの材料にするのだ。そうすることで、洋服と一緒にマネキンも出来上がり、ブランドとして無駄を出さずに素材から循環する仕組みを実店舗で実現する事が出来る。

さらに、パルプモールド製法によって作られた紙マネキンは約90日で分解され、土に還るため、不要になった際にも地球に優しい循環の仕組みが可能である。この循環サイクルは、現時点で彩ユニオンにしか作り出せていない。「今までは捨てていた洋服の端材を活用してマネキンにすれば、ブランドのストーリーにもなる」と宮川さんは語る。

前例がないため試行錯誤しながら進める

「パルプモールド製法で紙マネキンを作った前例がない」ということに、彩ユニオンは最も苦労していた。パルプモールド製法で紙マネキンを作るには、専用のプールに水を貯めて紙を溶かさなければならないのである。しかしプールをいっぱいにするには、ある程度の受注量が必要だが、前例がないので受注活動も簡単ではない。サステナブル活動に積極的な欧米市場も視野に入れながら、拡販を狙っていく。

さらに、宮川さんが紙マネキンを運搬していた時に階段の上から落としてしまい、マネキンの右足の腿の部分が凹んでしまったことがあった。その時は工場で試行錯誤しながら修正方法を検討し、紙粘土を上手く使ってなんとか凹みを修正した。それも「ケガの功名、補修案が見つかった」と宮川さんは話す。

サステナブル活動と売り場作りの両方をお手伝い

彩ユニオンは「ブランドのサステナブルな活動と売り場作りの両方を実現する」という目標を掲げている。環境に優しい取り組みを謳っているブランドでも、マネキンがFRPでは乖離が生まれてしまう。

また、欧米ではサステナブルに取り組んでいるのが当たり前になっている。ブランドイメージを向上させるためには、紙マネキンが主流になっていくだろう。

そのため、彩ユニオンの取り組みはアパレル市場で、ますます需要が増えていくはずだ。

彩ユニオンは今後も、紙マネキンの開発を続けていく。

まず2023年12月の展示会でお披露目するのは、トルソボディや足形のツールなどマネキンに動きをつけたものだ。特に欧米では動きをつけたマネキンが多く、お店に来てくれる人に視覚で訴求している。 これからも欧米の動向も参考にしながら、彩ユニオンは紙マネキンを軸にサステナブルな活動と、売り場作りの両方を実現するための活動を進めていく。